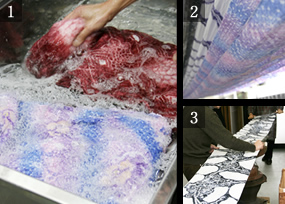

絞り制作プロセス

ゆかたはこうして作られている。

下絵から、くくり、染め、糸ぬき、湯のしまで。一つひとつの工程を、それぞれ専門の職人さんが担当します。「分業制」と呼ばれるこうした工程は、約300年間に確立した当時のまま、何も変わっていません。完成までに要する年月は約1年。丁寧な手作業と熟練の技術なしでは、有松絞りのゆかたは生まれないのです。

下絵、型彫り、絵刷り。

いわゆる「デザイン」をおこす作業です。主に製造元が絵柄 を企画し、紙に描くのは、専門の絵師などが行います。現在 では、数十年前の柄を復刻・アレンジすることも多いです。

- まず下絵を描きます。

- 下絵を型紙の上に置き、線に 沿って上から直接彫っていきます。(※写真では、直接型紙 に彫っています。)

- ゆかたの白生地の上に彫った型紙 を置き、染料をハケで刷ります。色のついた部分が次の工程 「くくり加工」の目印となります。

括り(くくり)加工。

下絵の工程で刷られた目印に沿って、布にヒダをよせ、一粒一粒丹念に、糸を巻きつけてくくっていきます。基本的に「1人1技法」とされるくくり職人。つまり、1反の中に様々な技法が必要な絵柄が含まれていると、そのぶん沢山のくくり職人の技術が必要となります。

- 技法によって、使う道具・糸は異なるものを用います。

- 針を使って縫う技法もあります。

- 非常に緻密な作業のため、有松絞りの最重要工程とされています。

色決め、染色。

色を決定するのは主に製造元や販売店。型彫り~くくり加工の期間中、図案を見てイメージを固めます。

- 色チップや、過去の資料を見ながら色を決めます。

- くくり加工が終わった生地を、様々な染料を調合し、指定された色で染めます。

- 水で洗い、色止めをして、軽く脱水させた後、乾燥させます。この作業を数回繰り返し、指定の色に仕上げる場合もあります。(まだ糸はついたままの状態です。)

乾燥、糸抜き、仕上げ。

ひとつひとつ糸を抜いていくと、ここで初めて絵柄が姿を現します。

- 乾燥室。十分に乾燥させないと、糸抜きの工程で破れてしまいます。

- 糸抜き(糸解き)。絞りの技法によって方法は異なりますが、写真のように生地を手で引っ張るのが主流です。

- 糸を解いた状態。糸でくくられていた部分は白く残ります。糸を取り除き、検品、丸巻きをした後、完成となります。

巾だし色止め・湯のし加工。

糸抜き後の縮んだ状態では、お仕立をすることが出来ないため、お仕立て前に色止めと幅出しを行います。

- 染料が色落ちしないよう、薬品を入れた水の中で丁寧に洗うことで、色止めを行います。※黒や紺などの、色の濃いものの場合は限界があるため、色止めをしても色落ちする場合があります。

- 軽く脱水し、糊付け後、外に干して乾かします。

- 蒸気にあてながら生地を伸ばしていきます(湯のし)。

このような工程を経て、有松絞りは、みなさまの前にその姿を現します。